可以说,绝大部分的小微型仓库都还处在原始阶段,尤其是作坊型的企业,比如一些小型批发零售企业,不进行库存管理,库存数量用眼睛看;还有一些小微制造业,依靠纸笔记录进出库,客户下订单了,先得去仓库看看还有多少库存原材料,然后再决定采购多少。这一类仓库占目前仓库数量的绝大部分,因为多而小,因为业主成本敏感、员工文化素质、业务体量等原因。

有部分老板或者员工,痛苦于库存数量不准确,给生产、采购、销售带来一系列困扰,买仓库管理系统觉得价格太贵或者用起来不方便、不会用,专业软件公司开发的WMS往往价格比较高,免费或者便宜的WMS往往又不提供实施服务 ,于是选择低成本的Excel表格来管理库存。Excel库存管理,做简易使用是可以的,成本低廉,对操作人员有一定要求,但是不能实现某些特定的作业流程和稍微复杂一定的功能。

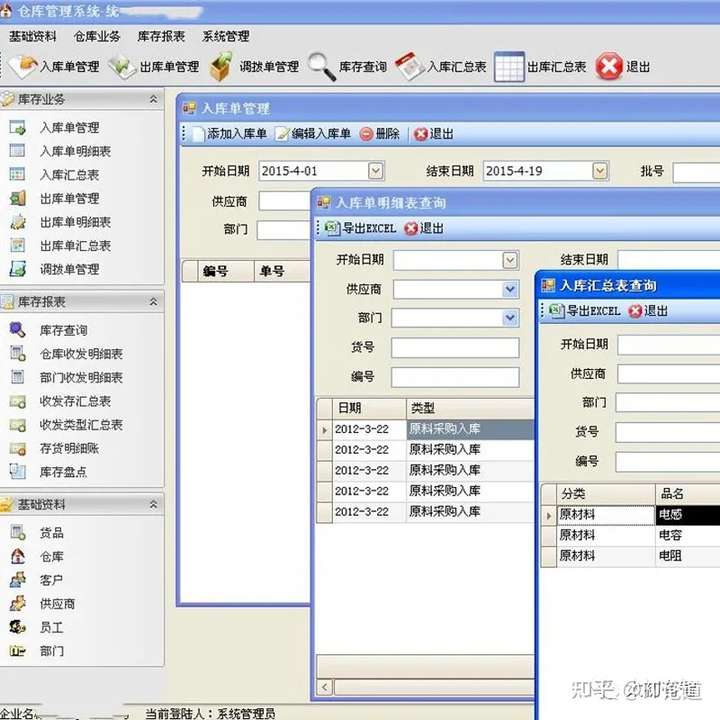

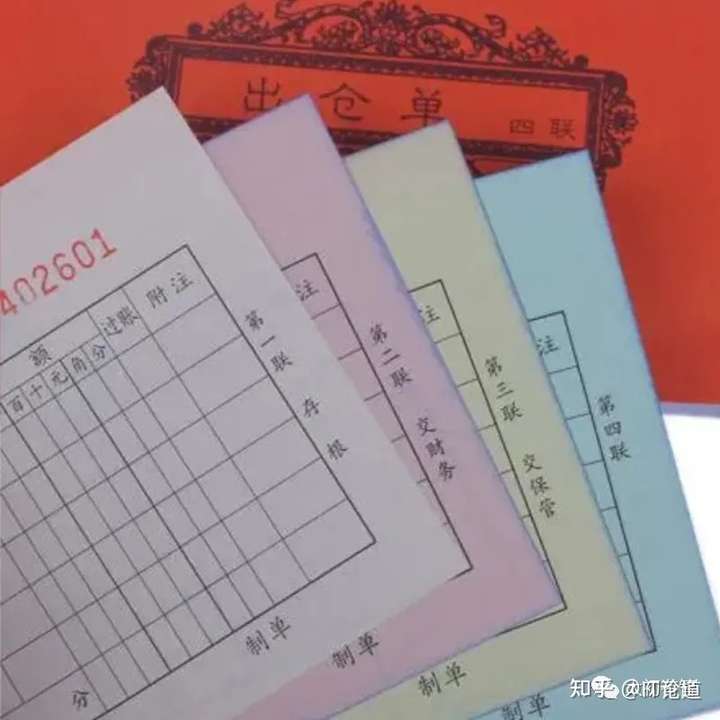

然后出现了C/S架构的桌面软件型的仓库管理系统,应该算是第一代WMS或者是由ERP的库存管理模块实现,该系统可以打印入库单、出库单等各类作业单据,工人按照单据作业,然后根据作业结果人工反馈给系统,实现库存的准确记录。这是比较早期的仓库管理系统,解决了库存的准确性问题和初步实现了库存信息的电子化,但是操作比较繁琐,虽然实现了库存的准确性,但是消耗了更多的人力,对于业务量比较大的仓库不太合适。目前中大型仓库,已经基本上配备了基本的库存管理软件。

仓库作业阶段,引入了手持设备PDA,电子标签、灯光拣选系统等设施设备,作业过程无纸化,提高了作业效率和库存准确性。目前,各类大型仓库以及高频作业仓库,部分已经实现了该阶段的系统支持,各作业环节基本由人工操作,作业反馈结果由设备自动反馈给WMS系统,作业效率比前述更高。由于人工作业,限制了仓库货架的高度,对于仓库的土地使用率存在限制,还有进一步优化的空间。目前,各大中型仓库都在向无纸化作业阶段迈进和实施改造。

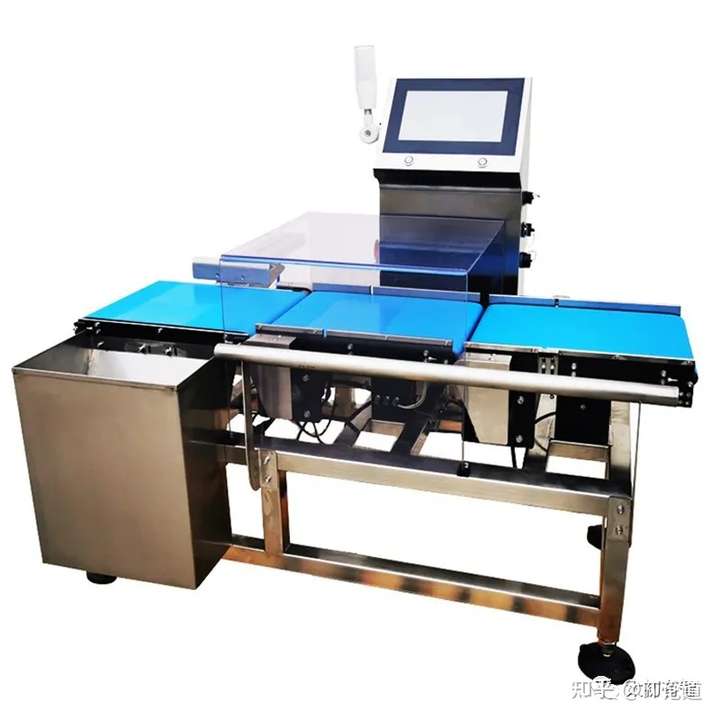

这个阶段的仓库,我们叫做智能立体仓库。所谓的智能,指的是仓库作业是无人作业,当然也不是完全无人,而是减少了绝大部分作业人员,少数增加了部分系统维护人员;所谓立体仓库,是仓库的高度大大增加了,因为机器可以爬得更高、更快。这个阶段的仓库引入了各种自动化、智能化设备,比如堆垛机、穿梭车、分拣机、输送线、AGV(自动搬运小车)、自动称重机、搬运拣选机器人等。智能立体仓库可以极大的提高仓库作业效率、土地利用率,同时极大的减少人力成本的投入。

太初有智成都太初有智信息技术有限公司,是由一群热爱 IT 技术,具备资深行业背景的技术团队发起创立。我们致力于工业自动化、企业信息化、仓储物流智能化领域。

2篇原创内容

公众号

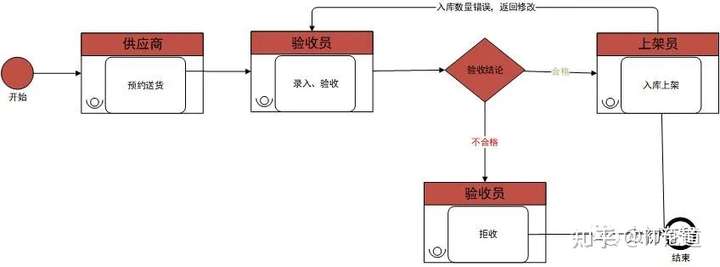

A. 供应商收到订单后,亲自送货或者由物流公司送货,提前与仓库约定送货时间,将货物送到仓库。B. 验收员第一步根据采购订单、送货清单、实物,三者一致后,通过手持设备PDA或者条码枪等设备将所收货物录入系统。第二步进行质量验收,验收合格的可以将货物移动到指定区域等待上架,验收不合格的可以拒收,根据实际收货数量入库。C. 系统生成上架单,上架员可按照系统指定的位置上架,也可以自行上架到合适的位置并进行修改记录。

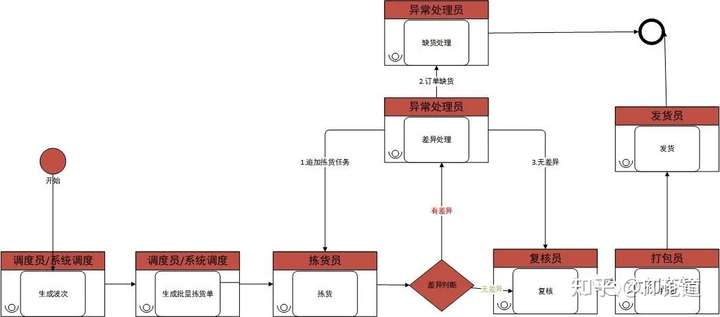

① B2C零售出库流程

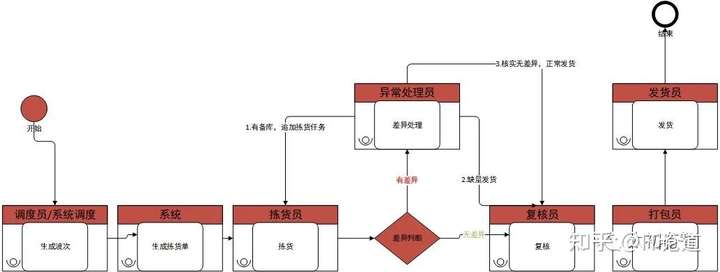

“B2C是零售订单,订单规模较小,所以拣货处理时一般将多个订单合并到一张批量拣货单中A. WMS收到订单后,根据预设的波次规则生成波次并对波次进行库存定位。定位过程中如果部分商品缺货,则需要同时生成波次补货任务;定位确认成功的订单,由调度员或者系统自动根据预设规则将一批订单生成批量拣货单,以及对应的发货物流快递面单、发票等;B. 拣货员按照自己的任务,根据系统指引对订单内每个商品拣选,拣完的商品有两种处理方式:按单拣货:先拣后分:C. 拣货若无差异,就进入复核打包环节,若有差异(如账实不符),需要异常处理组介入,对订单进行差异处理:-核实无差异:订单可直接进入复核环节;-核实有差异,但其它货位有备用库存:生成追加任务,继续拣货,当前差异货位生成盘点差异;-核实有差异,无备用库存:无法追加,订单缺货,进入缺货处理流程。D. 复核员核实无误后,交由打包员打包;E. 发货员统计包裹数量,将包裹交给承运物流公司发货。② B2B大宗销售出库/门店补货出库流程

“B2B订单一般规模较大,货品往往分布在各个区域,所以往往是多个拣货员共同完成一个订单的拣货。A. WMS收到订单后,WMS按照预设的波次规则(如配送方向、配送时效、物流公司等)生成波次任务并对波次进行库存定位。定位过程中如果部分商品缺货,需要补货,则同时生成波次补货任务;B. 已经定位成功的订单,系统可按分区拆分拣货任务单,按分区交给不同的拣货员。C. B2B的订单一般允许缺量发货,若遇到拣货差异,有备库就追加拣货任务,若备用库,则按照实际拣货数量作缺量发货;D. 各个区域的拣选货物,集中到复核拣选台,由集货员按单进行集货分拣。E. 复核员核实拣货商品和订单明细一致后,交由打包员打包处理;F. 发货员统计包裹数量后,将包裹交接给承运物流公司。

当散件货位上库存不足,整件货位库存充足时,就需要进行库内补货。库内补货有两种情况,一是作业人员主动定期补货,二是系统自动触发补货条件。

退货流程比较简单,不管是零售退货还是批发退货,对货品进行质量验收,合格品和残次品分区域上架。

退供应商货品往往是由采购指定批次的。①退供单由上游ERP系统下达WMS库房后,库房管理员根据指定的批号下发任务;如库存不足,则按实际库存出库。②拣货员根据各自拣货区域接收拣货任务;③各个区域的拣货货品集中至复核拣选台,由集货员按单进行集货分拣,确保每张退供单拣货完成;⑤复核员核实一致后,装箱打包,由发货员统计包裹数量后交给物流发货。

当库房内部的商品质量发生变化时,比如过期或变质,,则需要进行移库,将商品移至对应的存放区域。①库管员清点需要移库的货品形成清单,向质量管理部门提出移库申请;②质管部对移库申请进行核实,若符合移库标准,则同意移库。③库管员按移库申请中的下架货位将商品拣货下架,并将商品移送目标货位上架确认或者是直接出库做报废处理。

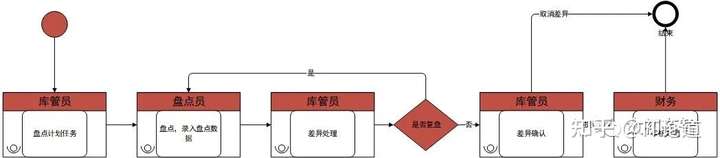

根据库房的规模与不同的盘点目标,盘点有多种形式。可以有盲盘(不知系统库存数量)和明盘(清楚系统数量);按照盘点时机,可以有动态盘点即边作业边盘点和静态盘点即停止作业后盘点;按照盘点周期,可以有定期全部盘点和局部循环盘点。①库管员计划盘点任务,确定需要盘点的商品及区域,生成盘点单;②盘点员使用PDA或者纸质盘点单对商品货位库存依次盘点并录入实盘结果;③库管员核实盘点结果,判断是否需要复盘,若需要复盘,再次对盘点单中需要复盘的库存明细重新生成盘点任务;④库管员对盘点结果中的差异明细进行确认后生成盘点审核明细;如无需生成审核明细,可以取消盘点差异;⑤财务部对差异明细进行审核,制作报升报损记录。

在库商品特别是某些贵重商品,需要定期进行养护,一般由质管部按照养护周期对全库商品进行周期性养护并生成养护记录。①养护员制作养护计划;②生成养护单,按照当前库存明细对在库商品进行养护;③根据养护单提示对指定货位的商品进行养护,记录并录入养护结果。